MES als Basis für papierarme Fertigung und Transparenz im Shopfloor

MES trägt zur Verbesserung der Qualität im Fertigungsprozess

und von Produkten bei

In der Fertigung gilt es, eine Vielzahl von parallelen Kundenaufträgen zu koordinieren, einen komplexen Maschinenpark im Blick zu behalten und gleichzeitig ein Auge auf die Qualität zu haben. Ergänzend ist es relevant, ein effizientes Energiemonitoring zu betreiben. Gleichermaßen müssen Auftrags- und Qualitätsparameter eingehalten und branchen- oder kundenbezogene Rückverfolgbarkeit der Fertigungsparameter gewährleistet werden. Jedes Produkt, das unterschiedliche Prozessschritte durchläuft, erhöht die Komplexität der Fertigung als Ganzes. Die mit der fortschreitenden Individualisierung von Kundenanforderungen einhergehende Dynamik in Planung und Umplanung der Fertigung macht es ebenfalls schwieriger, den Überblick zu behalten. Ein eingesetztes MES (Manufacturing Execution System) liefert relevante Daten aus dem Produktionsprozess und kann darüber hinaus nicht nur Prozesse in Echtzeit kontrollieren sondern ebenfalls aktiv beeinflussen.

Mehrwerte in der Fertigung durch die Erfassung von Maschinen- und Betriebsdaten

- Generieren von validen und aktuellen Daten aus dem Produktionsablauf

- Erfassung der tatsächlichen Maschinenlaufzeiten und Optimierung von Rüstzeiten

- Konkrete Ermittlung der Dauer einzelner Fertigungsphasen

- Automatische Maßnahmeneinleitung zur Behebung von Stillständen ohne Zeitverlust

- Auswertung von Stillstandzeiten sowie zugrundeliegender Unterbrechungsgründe

- Reduktion von Begleitpapieren

MES-System für Datenerfassung in Echtzeit und mehr Transparenz im Shopfloor

Mit NuPMES schaffen Sie Transparenz in der der Fertigung. Durch die lückenlose Erfassung von Betriebsdaten, Maschinendaten und Prozessdaten können Sie Ihre Produktionsergebnisse entscheidend verbessern. Analysieren und optimieren Sie Pausen- und Rüstzeiten, Störungen oder Taktverluste sowie Ausschussmengen.

Prozessübergreifende Nutzung von Fertigungsdaten

Erst durch die digitale Vernetzung von Maschinendaten mit anderen Unternehmensprozessen sowie -systemen lassen sich durchgängige Informationsflüsse und Prozessabläufe realisieren: Der Schlüssel für mehr Effizienz und die Digitalisierung in der smarten Fabrik.

Digitales Fabrikmodell: Echtzeitvisualisierung von Fertigungsdaten

Das digitale Fabrikmodell bildet spezifische Daten aus verschiedenen IT-Systemen ab. So sind Maschinendaten und -status, auftragsbedingte Materialflüsse sowie Lagerbestände oder Personalbelegung auf einen Blick sichtbar und können bis zu ihrem Ursprung im MES- oder ERP-System zurückverfolgt werden. Über Ampelfarben ist der Status der Maschine immer klar ersichtlich. Bei Stillständen lassen sich Produktionsaufträge auf andere Maschinen umverteilen. Ebenso wird ein Material-, Werkzeugverschleiß frühzeitig erkannt. Somit können vorbeugende Maßnahmen zur Vermeidung von Ausfällen schnell erfolgen.

Verbindung von Shopfloor und Unternehmensebene

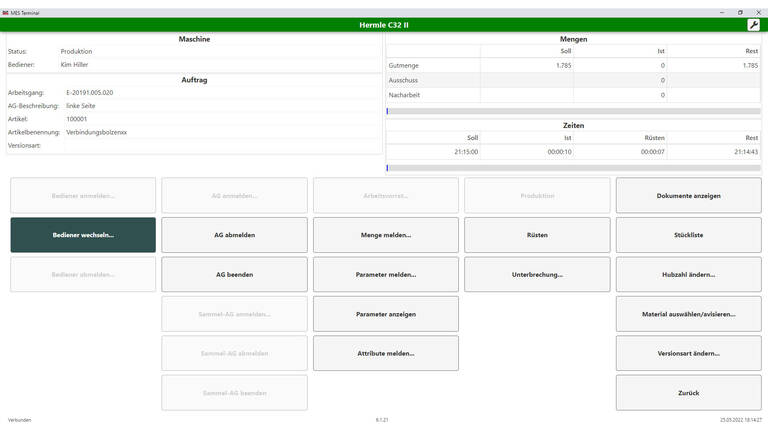

Ein praxisgerechtes MES-System verknüpft Auftragsdaten aus dem ERP-System direkt mit den realen Fertigungs- bzw. Maschinendaten. Der Werker startet z. B. einen Arbeitsgang am Terminal und die von der Maschine dazu rückgemeldeten Ist-Daten, wie Mengen, Zustände oder Störungen, werden automatisch auftragsbezogen erfasst und gleichzeitig im ERP-System verbucht. Fertigungsverläufe werden dadurch sehr detailliert ausgewertet und bieten so eine valide Basis für Kalkulationen. Gleichzeitig können dem Werker am Terminal auch auftragsbezogene Zusatzinfos, wie Arbeitsanweisungen und Konstruktionszeichnungen, eingeblendet werden.

Retrofit: alte Maschinen durch moderne Komponenten MES-fähig machen

Durch den Retrofit-Ansatz lassen sich alte Maschinen und Anlagen modernisieren. Vorhandene Komponenten einer Bestandsmaschine werden durch zeitgemäße Bauteile ersetzen, alternativ werden neue Komponenten hinzugefügt. Durch die Ergänzung von Sensoren wird es möglich, physische Größen, wie die Temperatur, den Stromverbrauch oder Druck zu messen. Die Messwerte lassen sich dann ebenso im MES-System erfassen und auswerten wie dazugehörige Maschinenzustände. Investitionskosten werden niedrig gehalten und Nutzungsdauern von Maschinen verlängert. Ein Eingriff in die sensible SPS ist nicht nötig.